Базалтови влакна

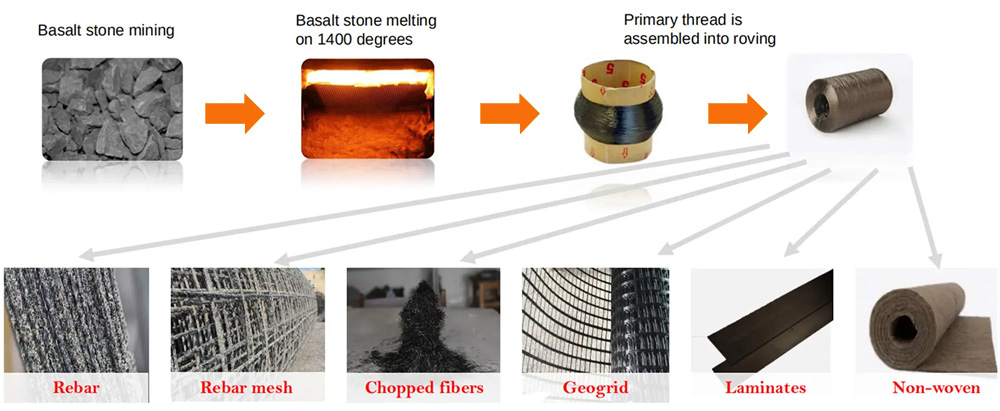

Базалтовото влакно е непрекъснато влакно, извлечено от естествен базалт. То е базалтов камък, чиято температура е 1450 ℃ ~ 1500 ℃ след топене, чрез изтегляне на тел от платинено-родиева сплав чрез високоскоростно изтегляне на непрекъснато влакно. Цветът на чистото естествено базалтово влакно обикновено е кафяв. Базалтовото влакно е нов вид неорганичен екологичен зелен високоефективен влакнест материал, съставен от силициев диоксид, алуминиев оксид, калциев оксид, магнезиев оксид, железен оксид, титанов диоксид и други оксиди.Базалтови непрекъснати влакнаНе само има висока якост, но и разнообразие от отлични свойства, като електрическа изолация, устойчивост на корозия, устойчивост на висока температура и т.н. Освен това, производственият процес на базалтови влакна е насочен към намаляване на отпадъците, замърсяването на околната среда е минимално, а продуктът може да бъде директно разграден в околната среда след отпадъците, без никаква вреда, така че е истински зелен и екологичен материал. Непрекъснатите базалтови влакна се използват широко в композити, подсилени с влакна, фрикционни материали, корабостроителни материали, топлоизолационни материали, автомобилната индустрия, високотемпературни филтрационни тъкани и защитни полета.

Характеристики

① Достатъчно суровини

Базалтови влакнасе прави от базалтова руда чрез топене и извличане, а базалтовите руди на Земята и Луната са доста обективни резерви, тъй като разходите за суровина са сравнително ниски.

② Екологично чист материал

Базалтовата руда е естествен материал, по време на производствения процес не се отделят бор или други алкални метални оксиди, така че в дима не се отделят вредни вещества и атмосферата не се замърсява. Освен това продуктът има дълъг живот, което го прави нов вид зелен активен екологичен материал с ниска цена, висока производителност и идеална чистота.

③ Устойчивост на висока температура и вода

Работният температурен диапазон на непрекъснатите базалтови влакна обикновено е 269 ~ 700 ℃ (точка на омекване 960 ℃), докато стъклените влакна работят при 60 ~ 450 ℃, а най-високата температура на въглеродните влакна може да достигне само 500 ℃. По-специално, базалтовите влакна, работещи при 600 ℃, могат да запазят 80% от първоначалната си якост след скъсване; при 860 ℃ не се свиват, дори ако температурната устойчивост на отличната минерална вата след скъсване може да се поддържа само на 50% -60%, стъклената вата е напълно унищожена. Въглеродните влакна произвеждат CO2 при около 300 ℃. Базалтовите влакна могат да запазят висока якост при 70 ℃ под действието на гореща вода, а базалтовите влакна могат да загубят част от якостта си след 1200 часа.

④ Добра химическа стабилност и устойчивост на корозия

Непрекъснатите базалтови влакна съдържат K2O, MgO и TiO2, както и други компоненти, които играят важна роля за подобряване на химическата устойчивост на корозия и водоустойчивостта на влакната. Те са по-изгодни в сравнение със стъклените влакна, особено в алкални и киселинни среди. Базалтовите влакна могат да поддържат по-висока устойчивост на алкална корозия в наситен разтвор на Ca(OH)2, цимент и други алкални среди.

⑤ Висок модул на еластичност и якост на опън

Модулът на еластичност на базалтовите влакна е 9100 kg/mm-11000 kg/mm, което е по-високо от това на безалкалните стъклени влакна, азбеста, арамидните влакна, полипропиленовите влакна и силициевите влакна. Якостта на опън на базалтовите влакна е 3800–4800 MPa, което е по-високо от това на едрогабаритните въглеродни влакна, арамидните влакна, PBI влакната, стоманените влакна, борните влакна, алуминиевите влакна и е сравнимо с S стъклените влакна. Базалтовите влакна имат плътност от 2,65-3,00 g/cm3 и висока твърдост от 5-9 градуса по скалата на Моос, поради което имат отлична устойчивост на износване и армировъчни свойства при опън. Механичната им якост далеч надвишава тази на естествените и синтетичните влакна, така че са идеален армировъчен материал, а отличните им механични свойства са сред четирите основни високоефективни влакна.

⑥ Изключителни звукоизолационни характеристики

Непрекъснатите базалтови влакна имат отлична звукоизолация и звукопоглъщащи характеристики. Коефициентът на звукопоглъщане на влакната може да се определи от различните им коефициенти. С увеличаване на честотата коефициентът на звукопоглъщане се увеличава значително. Например, при избор на базалтови влакна с диаметър 1-3μm (плътност 15 kg/m3, дебелина 30 mm), изработени от звукопоглъщащ материал, при честоти 100-300 Hz, 400-900 Hz и 1200-7000 Hz коефициентът на звукопоглъщане на влакнестия материал е съответно 0,05~0,15, 0,22~0,75 и 0,85~0,93.

⑦ Изключителни диелектрични свойства

Обемното съпротивление на непрекъснатите базалтови влакна е с един порядък по-високо от това наE стъклени влакна, който има отлични диелектрични свойства. Въпреки че базалтовата руда съдържа масова фракция от близо 0,2% проводими оксиди, но използването на специален инфилтриращ агент за специална повърхностна обработка, тангенсът на диелектричната консумация на базалтовите влакна е с 50% по-нисък в сравнение със стъклените влакна, а обемното съпротивление на влакното също е по-високо от това на стъклените влакна.

⑧ Съвместимост с естествени силикати

Добра дисперсия с цимент и бетон, силно сцепление, постоянен коефициент на термично разширение и свиване, добра устойчивост на атмосферни влияния.

⑨ По-ниска абсорбция на влага

Абсорбцията на влага от базалтови влакна е по-малка от 0,1%, по-ниска от тази на арамидни влакна, каменна вата и азбест.

⑩ По-ниска топлопроводимост

Топлопроводимостта на базалтовите влакна е 0,031 W/mK – 0,038 W/mK, което е по-ниско от това на арамидните влакна, алумосиликатните влакна, безалкалните стъклени влакна, каменната вата, силициевите влакна, въглеродните влакна и неръждаемата стомана.

Фибростъкло

Фибростъклото, неорганичен неметален материал с отлични характеристики, има широк спектър от предимства, като добра изолация, устойчивост на топлина, добра устойчивост на корозия, висока механична якост, но недостатъкът е крехкостта и ниската устойчивост на износване. Изработено е от хлорит, кварцов пясък, варовик, доломит, бор-калциев камък, бор-магнезиев камък и шест вида руди като суровини. Чрез високотемпературно топене, изтегляне, навиване, тъкане и други процеси, фибростъклото се произвежда с диаметър от няколко микрона до повече от 20 микрона, което е еквивалентно на косъм от 1/20-1/5. Всеки сноп от влакна е съставен от стотици или дори хиляди монофиламентни влакна.Фибростъклообикновено се използва като армировъчен материал в композитни материали, електроизолационни материали и топлоизолационни материали, печатни платки и други области на националната икономика.

Свойства на материала

Точка на топене: стъклото е вид некристален материал, няма фиксирана точка на топене, обикновено се смята, че точката на омекване е 500 ~ 750 ℃.

Точка на кипене: около 1000 ℃

Плътност: 2,4~2,76 г/см3

Когато стъклените влакна се използват като армировъчен материал за армирани пластмаси, най-важното им свойство е високата им якост на опън. Якостта на опън в стандартно състояние е 6,3 ~ 6,9 g/d, а в мокро състояние - 5,4 ~ 5,8 g/d. Устойчивостта на топлина е добра, като температурата до 300 ℃ не влияе на якостта. Има отлична електрическа изолация и е висококачествен електроизолационен материал, използван също за изолационни материали и пожарозащитни материали. Обикновено корозира само от концентрирани основи, флуороводородна киселина и концентрирана фосфорна киселина.

Основни характеристики

(1) Висока якост на опън, малко удължение (3%).

(2) Висок коефициент на еластичност, добра твърдост.

(3) Удължение в границите на еластичност и висока якост на опън, така че абсорбира голяма енергия на удара.

(4) Неорганични влакна, незапалими, с добра химическа устойчивост.

(5) Малка абсорбция на вода.

(6) Добра стабилност на котлен камък и устойчивост на топлина.

(7) Добра обработваемост, може да се превърне внишки, снопове, филцове, тъкании други различни форми на продукти.

(8) Прозрачен и светлопропусклив.

(9) Добра адхезия със смола.

(10) Евтино.

(11) Не е лесно да се изгори, може да се слее в стъклени мъниста при висока температура.

Време на публикуване: 11 април 2024 г.