През последните две години, водени от технологичното развитие на материалите за термична защита за нови енергийни батерии, клиентите все повече изискват подобрени топлоизолационни характеристики, наред с керамично-подобна устойчивост на аблация – ключово свойство за издържане на въздействието на пламъка.

Например, някои приложения изискват температури на пламъчна аблация от предната страна от 1200°C, като същевременно се поддържат температури от задната страна под 300°C. В аерокосмическите материали, ацетиленовата пламъчна аблация от предната страна при 3000°C изисква температури от задната страна под 150°C. Особено предизвикателство е повишеното търсене на компресионни характеристики в керамизирана силиконова пяна, което изисква както ниска компресионна деформация, така и отлично задържане на топлоизолация при високи температури. Тези материали заедно представят нови изисквания за топлоизолация за технологията на керамизация.

Специфични изисквания за производителност (само за справка):

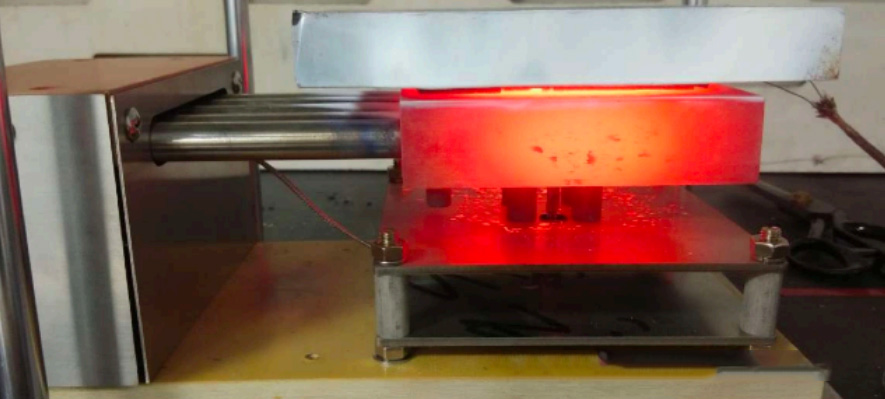

Загрейте пробата върху нагревателна платформа, както е показано по-долу. Поддържайте горещата повърхност при 600 ± 25 °C в продължение на 10 минути. Приложете напрежение от 0,8 ± 0,05 MPa при температурата на изпитване, като се уверите, че температурата на задната повърхност остава под 200 °C.

Днес ще обобщим тези точки за ваша справка.

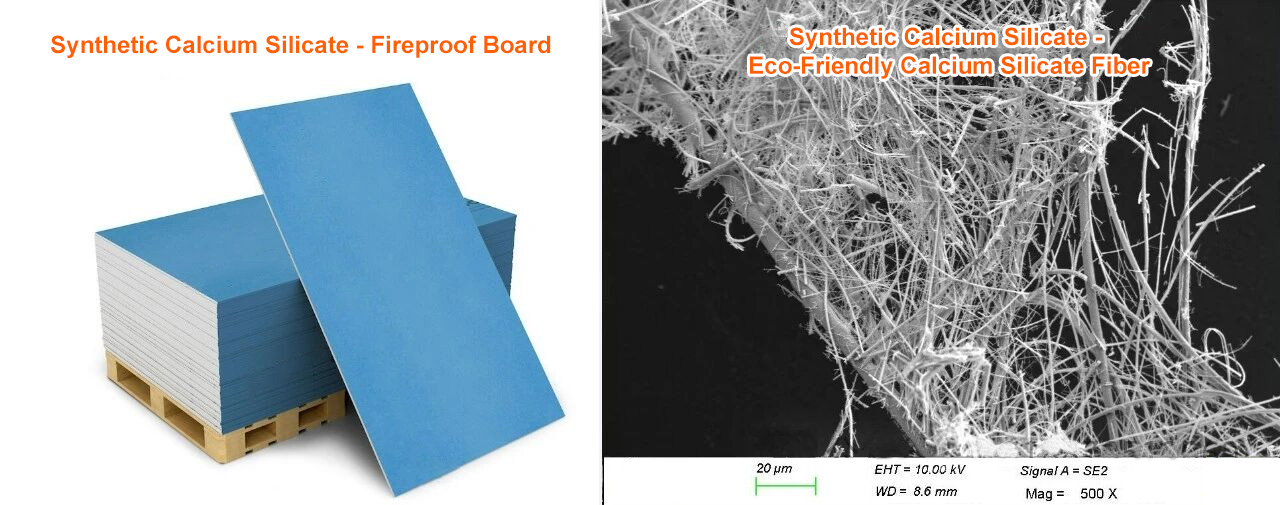

1. Синтетичен калциев силикат – бял пълнител за топлоизолация

Синтетичният калциев силикат съществува в две форми: порести/сферични структури и керамично-влакнести структури. Въпреки разликите в състава и морфологията, и двете служат като отлични, устойчиви на високи температури, топлоизолационни бели пълнители.

Синтетичните калциево-силикатни влакна са екологично чисти ибезопасен топлоизолационен материалс устойчивост на висока температура до 1200-1260°C. Специално обработен синтетичен калциево-силикатен влакнест прах може да служи като армиран с влакна материал за високотемпературна изолация.

Синтетичният порест или сферичен калциев силикат, от друга страна, се отличава с висока белота, леснота на вграждане, богата нанопореста структура, ултрависоки стойности на абсорбция на масло (до 400 или по-високи) и липса на шлакови топчета или големи частици. Той има доказани приложения във високотемпературна изолация и огнеупорни панели, демонстрирайки осъществимост за вграждане в керамизирани аблационно-устойчиви материали за осигуряване на високотемпературна изолация.

Други приложения включват: прахообразни течни добавки, високотемпературни изолационни прахови покрития, носители на парфюмни адсорбенти, агенти против капене, материали за триене на спирачни накладки, силиконов каучук за ниско налягане и саморазграждащо се силиконово масло, пълнители за хартия и др.

2. Слоест порест магнезиево-алуминиев силикат– Топлоизолация и устойчивост на високи температури

Този силикатен минерал изисква калциниране при висока температура с огнеупорност до 1200°C. Съставен предимно от магнезиево-алуминиев силикат, той се отличава с богата слоеста пореста структура, предлагаща висока якост на свързване, отлична водоустойчивост, удължена огнеупорна трайност и висока икономическа ефективност.

Основните му функции включват високотемпературна изолация, намаляване на плътността, подобрена огнеупорност и подобрена устойчивост на аблация и топлоизолация за въглеродни слоеве и обвивки. Приложенията му включват керамизирани изолационни материали, висококачествени огнеупорни покрития, огнеупорни изолационни материали и устойчиви на аблация топлоизолационни материали.

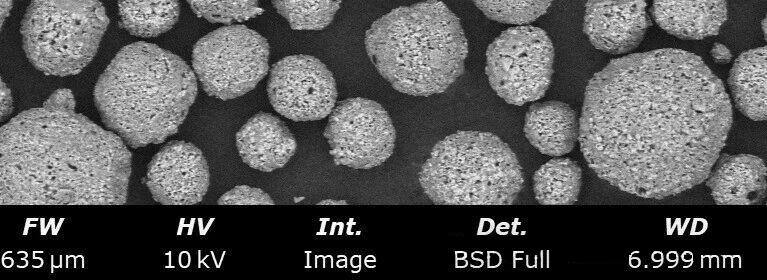

3. Керамични микросфери – устойчивост на високи температури, топлоизолация, якост на натиск

Кухите стъклени микросфери несъмнено са отлични топлоизолационни материали, но тяхната температурна устойчивост е недостатъчна. Точките им на омекване обикновено варират от 650 до 800°C, с температури на топене от 1200 до 1300°C. Това ограничава приложението им до нискотемпературни сценарии за топлоизолация. При по-високи температурни условия, като керамизация и устойчивост на аблация, те стават неефективни.

Нашите кухи керамични микросфери решават този проблем. Съставени предимно от алуминосиликат, те предлагат устойчивост на високи температури, отлична топлоизолация, висока огнеупорност и превъзходна устойчивост на счупване. Приложенията им включват силиконови керамични добавки, огнеупорни изолационни материали, високотемпературни добавки за органични смоли и високотемпературни каучукови добавки. Ключови сектори обхващат аерокосмическата индустрия, дълбоководните проучвания, композитните материали, покритията, огнеупорната изолация, петролната промишленост и изолационните материали.

Това е по-устойчив на топлина кух сферичен микропрах, който е изключително лесен за включване (за разлика от кухите стъклени микросфери, които изискват предварително диспергиране или модификация за правилно добавяне) и показва отлична устойчивост на напукване. Отличителната му характеристика е, че е материал с отворена повърхност, който не плава върху водата, което го прави сравнително лесен за сгъстяване и утаяване.

Освен това, кратко споменаване нааерогел на прах—синтетичен порест силициев диоксид изолационен материал. Аерогелът е широко признат като отличен топлоизолатор, предлаган в хидрофобни/хидрофилни варианти. Това позволява избор на подходящи методи за обработка, базирани на смолни субстрати, като се справят с предизвикателствата на аерогеловия прах за ултралека дисперсия и подобряват неговата диспергируемост. Предлагат се и аерогелови пасти на водна основа за удобно включване във водни системи.

Уникалните порести топлоизолационни свойства на аерогеловия прах позволяват приложението му в: – Носители на каучукови и пластмасови добавки – Топлоизолационни материали за нови енергийни батерии – Изолационни покрития за сгради – Текстилни влакна за топлоизолация – Изолационни панели за сгради – Огнеупорни топлоизолационни покрития – Лепила за топлоизолация.

Време на публикуване: 22 септември 2025 г.